针对您提出的中小批量、厚度约1-2mm的塑料曲面件生产需求,在排除大规模注塑成型的情况下,仍有多种成熟且经济的工艺方案可供选择。这些方案在成本控制、生产周期与模具投入方面,更贴合中小批量的生产特点。

一、 主要备选成型工艺分析

- 真空吸塑成型

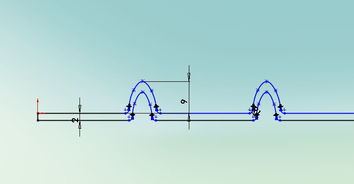

- 工艺原理:将塑料板材加热软化后,通过模具抽真空,使其吸附在模具型腔表面,冷却定型后得到制品。

- 适用性:非常适合您描述的薄壁曲面件。模具通常为单面模(阳模或阴模),可采用石膏、树脂、铝合金等材料制作,成本远低于注塑钢模,开发周期短。

- 优点:模具成本极低,改型灵活,特别适合大尺寸、薄壁、结构相对简单的壳体、罩类零件。

- 注意点:制品厚度均匀性相对注塑稍差,细节(如锐角、深筋)表现力有限,后续通常需修剪边料。

- 压力(热)成型

- 工艺原理:与真空吸塑类似,但在板材软化后,除了抽真空,还可用压缩空气从正面施加压力,或采用匹配的凸凹模进行压合,使板材更贴合模具细节。

- 适用性:对于有稍复杂纹理、凹凸或要求更高尺寸精度的曲面件,此工艺比单纯真空吸塑更具优势。模具成本仍显著低于注塑模。

- 优点:能实现比真空吸塑更好的表面细节和尺寸精度,仍保持较低模具投入。

- 玻璃钢(FRP)手糊/喷射成型

- 工艺原理:在模具上涂覆脱模剂后,铺设玻璃纤维增强材料,然后刷涂或喷射树脂,层叠至所需厚度,固化后脱模。

- 适用性:适合形状复杂、批量中等、对强度有一定要求的非承重结构件。模具可为木模、石膏模或玻璃钢模,初始投入低。

- 优点:无需大型设备,模具简单,设计自由度极高,可生产很复杂的曲面。

- 注意点:属劳动密集型,生产效率低于吸塑,制品质量对工人操作技能依赖性较大,表面需后续处理以达到A级光洁度。

- 旋转成型(滚塑)

- 工艺原理:将塑料粉末加入空心模具中,模具在加热的同时沿两轴旋转,使塑料熔融并均匀粘附于模腔内壁,冷却后得到中空制品。

- 适用性:更适合大中型、全封闭或半封闭的中空制品。对于您描述的1-2mm薄壁件,壁厚控制精度可能不如前几种工艺,且通常壁厚会更厚一些。

- 优点:无接缝,应力低,可制作非常复杂的中空形状。模具成本中等(多采用薄壁铸铝模)。

二、 工艺选择建议

对于您的情况,优先推荐真空吸塑或压力成型。这两种工艺是生产此类薄壁曲面覆盖件或外壳的最常用、最经济的中小批量方案。具体选择可依据:

- 若曲面简单,无苛刻的细节要求:首选真空吸塑,成本最低,速度最快。

- 若曲面有较精细纹理、Logo或局部加强筋等:推荐压力成型,能以合理成本获得更好复制效果。

玻璃钢成型可作为备选,特别是当产品对材料强度、耐腐蚀性有特殊要求,或形状极为复杂,吸塑难以脱模时。

三、 关于“技术转让”的说明

您提到的“技术转让”可能指向两种理解:

- 寻求成熟的工艺解决方案供应商:您无需购买“技术”,而是应寻找具备上述工艺能力的专业加工厂进行外协生产。这是最直接、高效的方式。国内有大量专业的吸塑、玻璃钢制品企业。

- 引进生产设备与工艺自行生产:如果未来批量持续且稳定,可考虑自行购置吸塑机等设备。设备供应商通常会提供完整的工艺培训(而非严格意义上的“技术转让”)。

行动建议:

1. 提供更详细的零件3D数据或图纸(尺寸、大致曲率、应用环境、表面要求等)给2-3家专业的吸塑厂和玻璃钢厂进行初步评估和报价。

2. 要求加工厂提供类似产品的实物样本,并打样验证。

3. 综合比较质量、成本、交期,即可确定最适合您的生产工艺路线。

,脱离大型注塑的束缚,您完全可以通过真空吸塑等替代工艺,以较低的初期投入,高效、优质地完成中小批量塑料曲面件的生产任务。